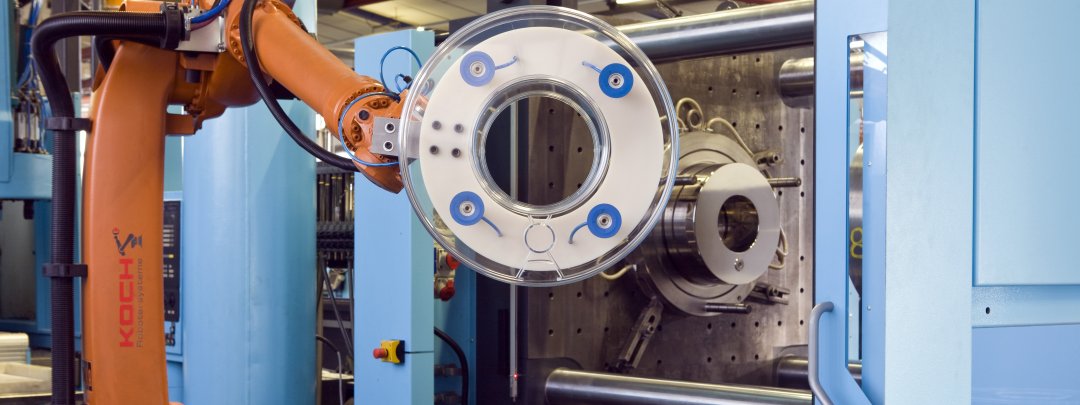

Moderne automatiseringstechniek is het vinden van nieuwe toepassingen in de industriële productie, de aanschafkosten voor de behandelingsapparatuur en de robots zijn onverbiddelijk. Rekening houden met deze trend, hebben we productieprocessen die het mogelijk maken van slim, functioneel geïntegreerde productiedrager gemaakt van kunststof.

Wij bieden u dus aangepaste productiedrager zelfs voor kleine aantallen.

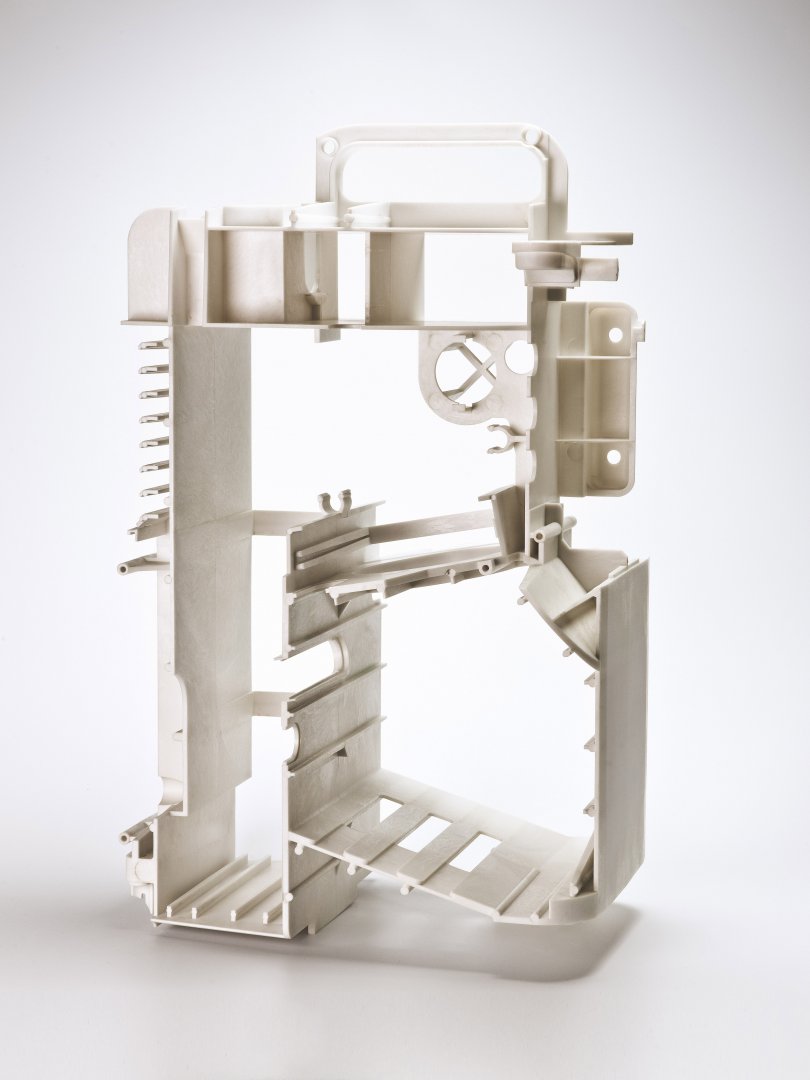

Voordelen: Monolithische vervaardigde productdragers hebben voordelen tegenover degenen gemaakt van gelaste of gethermovormde kunststof materiaal:

- Mechanische belasting

- Draag en slagvast

- Precisie en nauwkeurige opname voor het veilig plaatsen met hoge herhaalbaarheid in de automatische behandeling

- De bijzonder hoge veerkracht

- Zelf smerende

- Corrosiebestendig

- Laag geluidsniveau

- Onderhoudsvrij

- Optimale loopeigenschappen

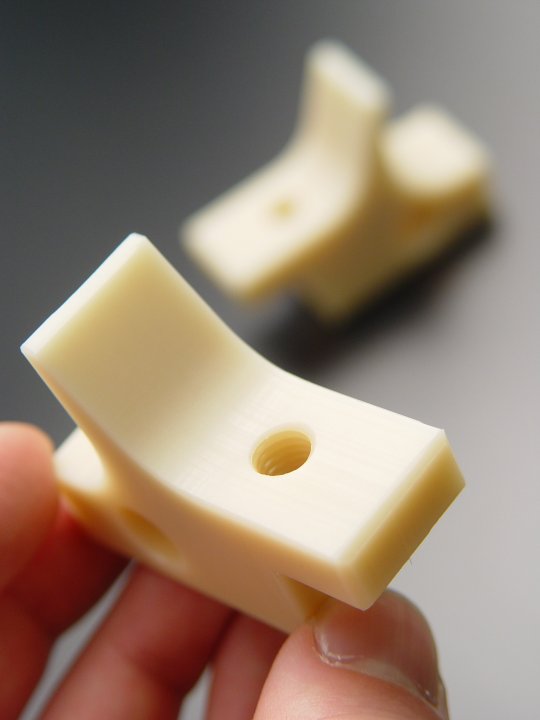

Materiaal voor productdragers. Afhankelijk van het doel, dimensioneringsvoorschriften en belasting verwerken wij gevuld/ongevuld glasparel, glasvezel of koolstofvezel versterkte kunststof. Bijzondere hoge omgevingstemperaturen vereisen hoogwaardige kunststoffen zoals PEEK of elektrisch geleidende kunststoffen die tegen statische elektriciteit nodig zijn.

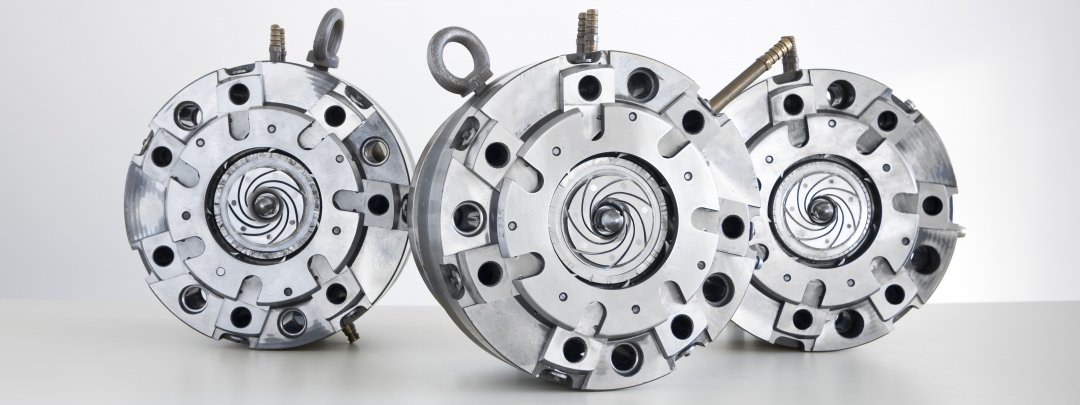

De productdrager-productie. Wij produceren productdragers in spuitgieten in Thermoplastisch SchuimGieten (TSG), Thermoforming of verspanend uit eigen halffabricaat. Vorm, hoeveelheid, grootte, materiaal en eisen bepalen het productieproces en het materiaal.

Gratis ontwerp voor de productdrager. Realiseert u samen met ons het progressieve systeemconcept voor uw fabrieksautomatisering. Wij hebben alle belangrijke en innovatieve productieprocessen voor het maken van productdragers uit technische kunststoffen. Dat maakt ons flexibel om alle functionele vereisten te vervullen.

- Integratie in de intra logistiek van het bedrijf. Onderdelen moeten niet langer worden uitgevoerd tijdens de productie in verschillende verpakkingen.

- Uitvoeren op alle routes (transportbanden, ketting-transportbanden, looprollen, rolband enz.)

- Indexeren van alle kanten, ongeacht vanaf de bovenkant, onderkant of de zijkant.

- Toegankelijkheid van het werkstuk. Ook van onder, kunt u tillen,uitwerpen of grijpen.

- Identificeren met streepjescodes, kaart met rits, Tags en andere codebronnen.

- Inductieve, telemetrische of mechanische indexeren door alle 6 partijen.

- 180°-vergrendeling voor de juiste positie van de productdrager.

- Ergonomische handgrepen, tilschachten en U-vork-gids helpen bij het omgaan van de productdrager.