3D-Frezen

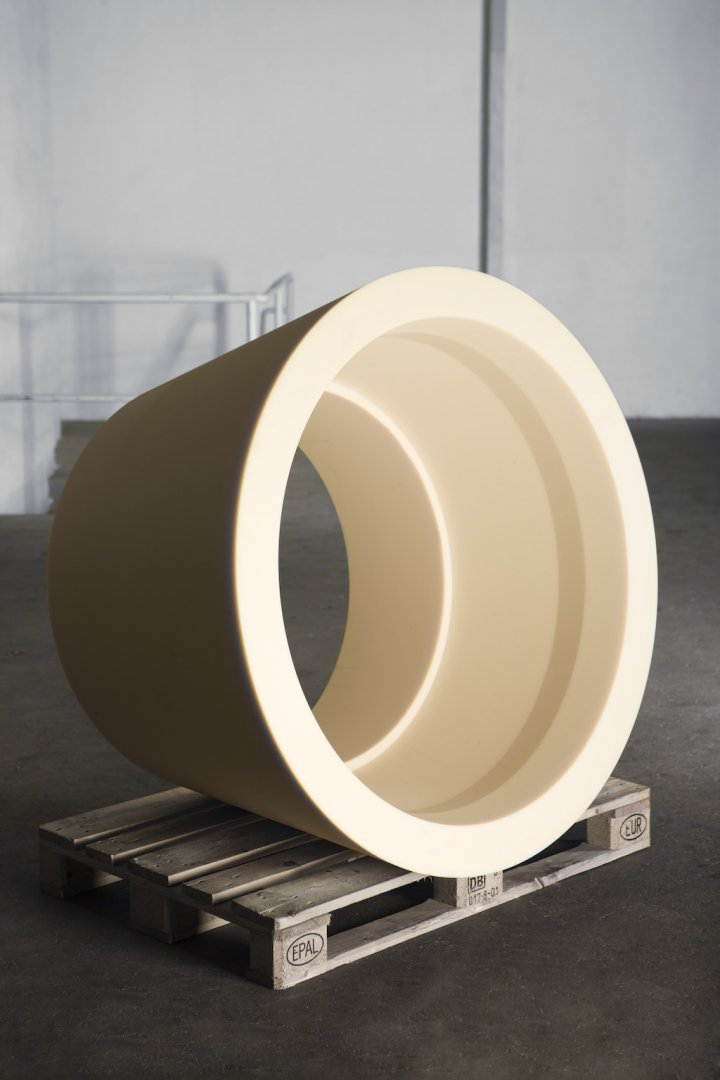

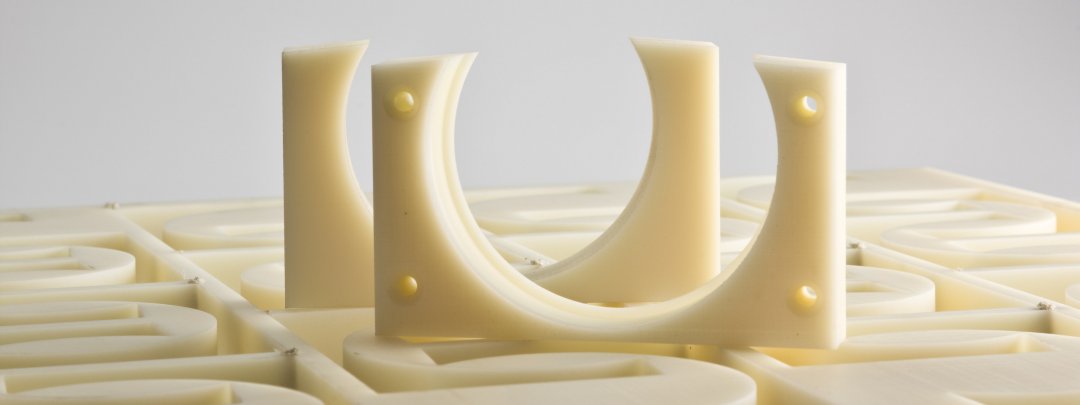

5-Assig-frezen. Exact ontworpen, tot in detail geconstrueerd, precisie gefreesd. Polyamide geleidingen vangen grote mechanische krachten op.

CAD-formaten |

|||||

| SolidWorks 3D CAD |

|||||

| Mastercam |

|||||

Bestandsindelingen |

|||||

| DXF | |||||

| Parasolid |

|||||

| ACIS-Kernel bis |

|||||

| IGES ** | |||||

| STEP |

|||||

| STL (voor stereolithografie en laser sintering) | |||||

| VDA-FS | |||||

Compressieformaten voor grotere bestanden |

|||||

| Stuur geen zelf-uitpakkende bestanden. | ZIP | ||||

| RAR | |||||

Gegevensoverdracht |

|||||

| E-mail naar info@naeff.nl | |||||

| contactformulier | |||||

| CD-ROM / DVD-R | |||||

| FTP via (Vraag uw toegangsgegevens) |

|||||

|

|||||

Wij zetten in de kunststof bewerking ook gereedschapsmachines in met een stabiel machinebed. Daarmee bereiken wij bij grote delen en versterkte kunststoffen nauwkeurigheden die ver boven de standaard uitkomen.

5-Assig-frezen is een vorm van 3-D bewerking. De frees wordt bij deze techniek voortdurend loodrecht t.o.v. het werkstuk gepositioneerd. De vervaardiging van extreem complexe

Naadloze uitwisseling van gegevens. Onze CAD systemen en programma's in onze werkvoorbereiding en verspaningsafdeling worden voortdurend op de huidige ontwikkelingen geactualiseerd. Wij zetten in op continuïteit van de gegevens tot aan de productie en kwaliteitsborging.

In de tabel vindt u een overzicht van de mogelijkheden tot een probleemloze overdracht van CAD gegevens.