Alles uit één hand

Alles uit één hand. Van onderdeelontwerp tot tampondrukken

De verticale intergratie van een leverancier beschrijft hoeveel werkstappen er nodig zijn om een product te produceren en hoeveel daarvan in eigen beheer plaatvinden.

In de afgelopen jaren is er een structurele verandering geweest die heeft geleid tot een gestage vermindering van het verticale intergratie. De tegenovergestelde trend is duidelijk voor leveranciers, waar de factoren van klantspecifieke productie, kleine partijgroottes en hoge kwaliteitseisen bepalend zijn voor een diepgaande service die zo ver mogelijk in de processen van de klant past.

Toe gevoegde waarde is, minder risico op kennisverlies, meer flexibiliteit in productie en de onafhankelijkheid zijn de voordelen die dergelijke bedrijven ontlenen aan deze trendgerichte strategie. De verantwoordelijkheid bij één leverancier en eenvoudige inkoopprocessen zijn de voordelen voor de klant.

De basis van het concept is dat de proces- en kwaliteitsrelevante gereedschappen en halffabrikaat in één bedrijf worden vervaardigd. Om de klant uiteindelijk alles vanuit één leverancier te kunnen voorzien, zijn universele apparatuur en speciale kennis van medewerkers vereist.

De optimale verticale intergratie van een leverancier is moeilijk te bepalen en de beschreven voordelen ontwikkelen zich pas wanneer voldoende processtappen zijn geïmplementeerd. Anderzijds kan het verticale fabricagebereik zich alleen uitstrekken voor zover het regelmatig wordt gebruikt. Anders raakt de economische levensvatbaarheid van het systeem onevenwichtig en creëren onervaren processen kwaliteitsrisico's.

Een voorbeeld van een middelgrote kunststofprocessor met een hoog niveau van verticale integratie, een procesketen is als volgt:

Component ontwikkeling

De klant heeft alle toegang tot de knowhow van de leverancier in de ontwikkelingsfase om het technisch en economisch meest geschikte productieproces te bepalen, de juiste materiaalkeuze te maken en uiteindelijk het onderdeel te ontwerpen dat geschikt is voor het materiaal. De applicatietechnici van de leverancier kunnen hun ervaring gebruiken om te herkennen of ideeën technische problemen met zich meebrengen of de productie onevenredig duurder maken.

Gereedschapontwerp

De overgang van de eerste naar de tweede processtap is vloeiend en de componenttekening wordt in dialoog gemaakt. Nadat dit is gevalideerd, nemen de gereedschapsontwerpers het spuitgietgereedschap over en ontwikkelden het op basis van hun ervaring, inclusief de matrijzenbouw en de spuitgietafdeling.

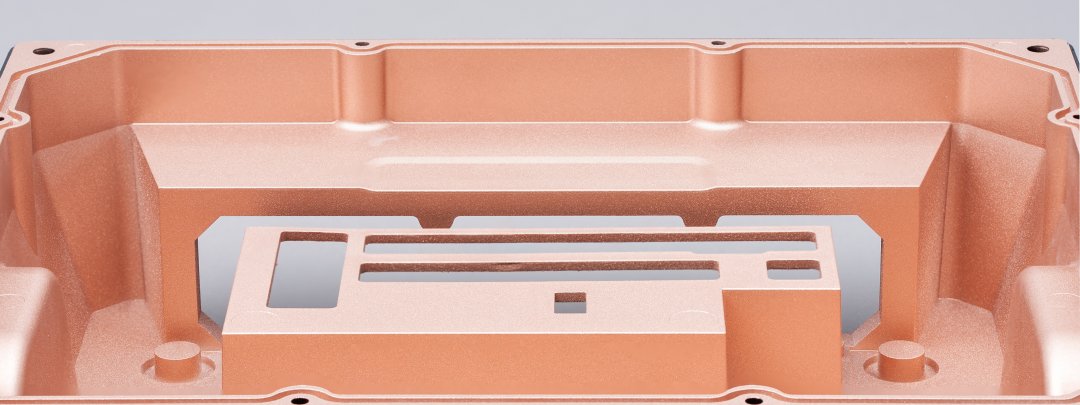

Matrijs

Planning van de grondstof tot het individuele onderdeel in

Bemonsteren

Eerste bemonstering is een essentiële mijlpaal in de productieketen. Controle en de documentatie vereisen geschikte testapparatuur en

Formaatdelen

Wanneer monsters worden genomen en in de matrijs worden uitgevoerd, worden de vastgestelde instellingsgegevens het basisraamwerk van serieproductie. Met de productie van de nulserie zijn deze parameters verfijnd, vooral met betrekking tot het rendement. Uiteindelijk is er een stabiel proces voor alle volgende serieproductie.

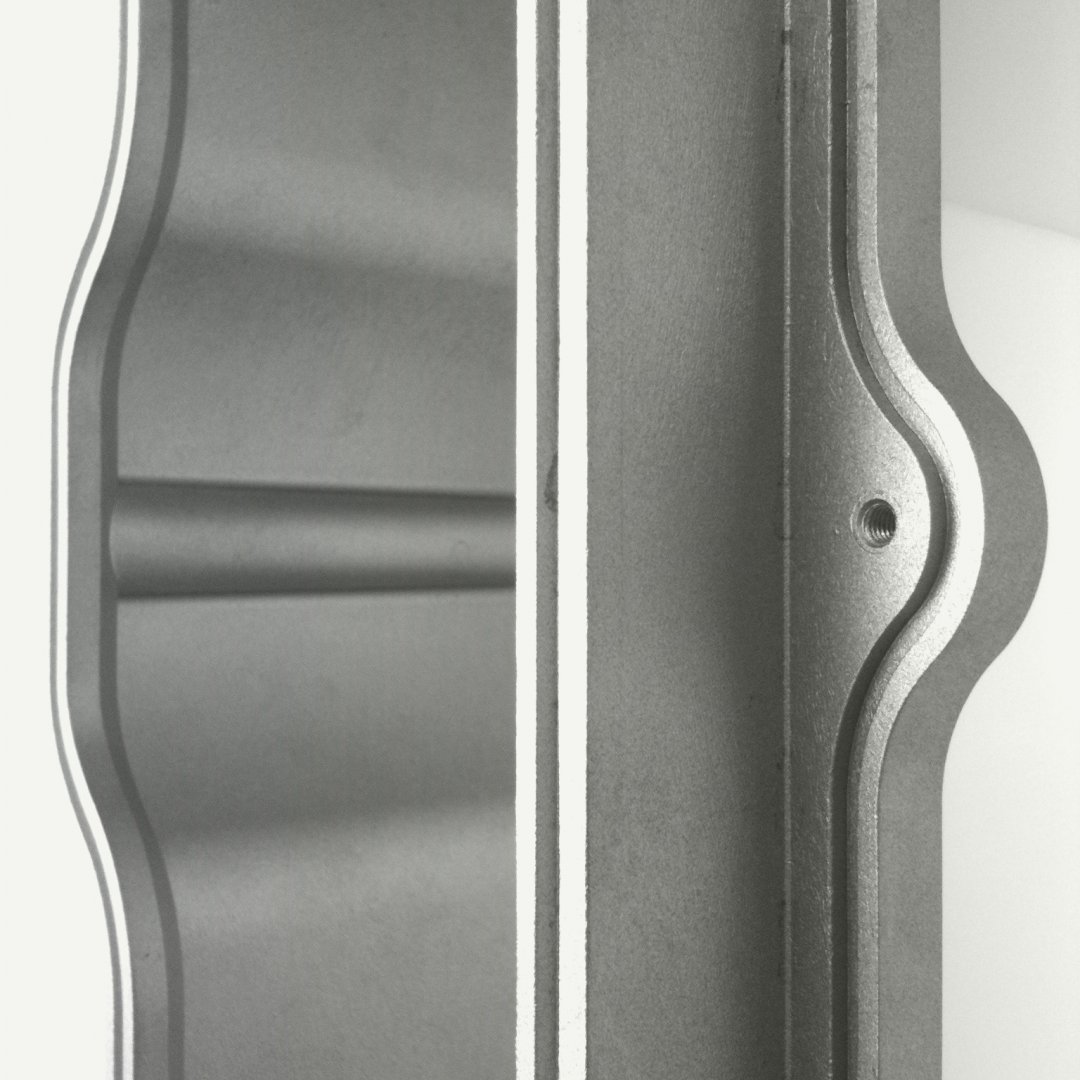

Verspanende nabewerking

In het geval van kleine series wordt dit proces vaak gekozen uit kosten overweging. Contouren onder een hoek ten opzichte van de vormrichting of wijzigingen aan het onderdeel voor een extra variant kunnen goedkoop op het onbewerkte deel worden bewerkt en de investeringskosten voor de matrijzen verlagen.

Afscherming

Om een statische lading af te leiden, wordt het materiaal of de component aangepast. Dit zijn kunststoffen gevuld met roet of grafiet of het toepassen van een elektrisch geleidend oppervlak doormiddel van galvanische coating en geleidende lakken op metaalbasis.

Lakken

Zelfs als vorm en onbewerkte onderdelen worden gedefinieerd als de belangrijkste componenten, is schilderen een belangrijke productiestap.Het uitgangspunt voor hoogwaardige verf is de voorbereiding van het onbewerkte onderdeel door ervaren ambachtslieden en robots. Daarna wordt het schilderen, afhankelijk van de eisen van de klant, uitgevoerd in een soepele of gestructureerde versie. Verschillende bewerkingen zijn hier vereist, variërend van het schuren van het gespoten oppervlak over de primer tot de toplaag en de op[gezette structuur.

Bedrukken

De laatste optie in de afwerkingsfase is het bedrukken, in het geval van gelakte oppervlakken, letters en symbolen met tampon of zeefdrukken.

Hieruit blijkt dat met complexe componenten, in elkaar grijpende ontwikkeling en productie met een hoog prestatieniveau onder één dak opmerkelijke synergievoordelen bieden voor alle betrokkenen.